-

Syed Rashid Ahmed ButtShaanxi Chengda Industrial Furnace Co., Ltd. a terminé la mise en service du four à arc électrique, les travailleurs ont coopéré avec les ingénieurs de Chengda pour apprendre et utiliser l'équipement,Il souligne l'amitié profonde et l'excellente coopération entre les peuples chinois et pakistanais..

Syed Rashid Ahmed ButtShaanxi Chengda Industrial Furnace Co., Ltd. a terminé la mise en service du four à arc électrique, les travailleurs ont coopéré avec les ingénieurs de Chengda pour apprendre et utiliser l'équipement,Il souligne l'amitié profonde et l'excellente coopération entre les peuples chinois et pakistanais.. -

AboubacarAprès plus d'un mois de production intense et de débogage,2 ensembles d'équipements de chambre de dépôt de gaz de combustion ont été mis en service avec succès ~ Tout le personnel impliqué dans le projet a travaillé dur- Je ne sais pas.

AboubacarAprès plus d'un mois de production intense et de débogage,2 ensembles d'équipements de chambre de dépôt de gaz de combustion ont été mis en service avec succès ~ Tout le personnel impliqué dans le projet a travaillé dur- Je ne sais pas. -

Je suis Ji-hwan.Je vous félicite chaleureusement. La société de fabrication de fours industriels Shaanxi Chengda en Corée du Sud,Installation d'équipements pour les fours de fusion de métaux précieux du comté de North Chungcheong, fabrication minutieuse et mise en service stricte, dans l'attente de l'avenir dans plus de domaines pour parvenir à une coopération mutuellement bénéfique!

Je suis Ji-hwan.Je vous félicite chaleureusement. La société de fabrication de fours industriels Shaanxi Chengda en Corée du Sud,Installation d'équipements pour les fours de fusion de métaux précieux du comté de North Chungcheong, fabrication minutieuse et mise en service stricte, dans l'attente de l'avenir dans plus de domaines pour parvenir à une coopération mutuellement bénéfique!

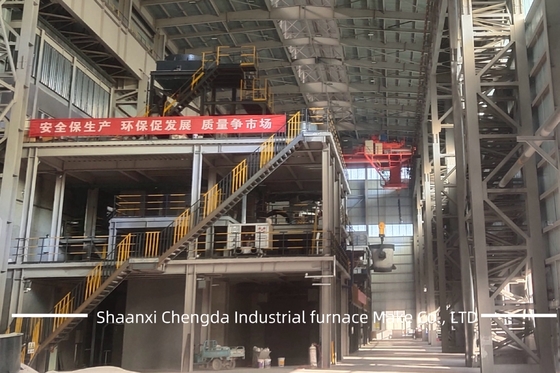

Fours de minerai de ferraille - fours de raffinage

| Lieu d'origine | Chine |

|---|---|

| Nom de marque | Shaanxi Chengda |

| Certification | ISO9001 |

| Numéro de modèle | Fours de minerai de ferraille - fours de raffinage |

| Quantité de commande min | 1 jeu |

| Prix | The price will be negotiated based on the technical requirements and supply scope of Party A |

| Détails d'emballage | Discuter selon les exigences spécifiques de la partie A |

| Délai de livraison | 2 mois |

| Conditions de paiement | LC, D/A, D/P, T/T, Western Union, MoneyGram |

| Capacité d'approvisionnement | Compléter la chaîne d'approvisionnement de la production, fournir à temps et respecter les normes de |

Contactez-moi pour des échantillons gratuits et des coupons.

Quel est l'app?:0086 18588475571

Wechat: 0086 18588475571

skype: sales10@aixton.com

Si vous avez des préoccupations, nous fournissons une aide en ligne 24 heures sur 24.

x| Mettre en évidence | Fours à minerai de ferraille,four ISO9001 pour le minerai,fourneau de raffinage |

||

|---|---|---|---|

Four à minerai de ferroalliage - four de raffinage

Présentation des performances et des principales utilisations du produit :

Le four à minerai est principalement utilisé pour la production de ferro-silicium, de ferro-manganèse, de ferrochrome, de ferrotungstène, de silicium-manganèse et d'autres ferroalliages. Caractéristiques de l'équipement : Ses caractéristiques de fonctionnement sont l'utilisation de carbone ou de matériaux réfractaires au magnésium comme revêtement du four, l'utilisation d'électrodes auto-croissantes. L'électrode est insérée dans la charge pour un fonctionnement à arc submergé, et l'énergie générée par l'énergie de l'arc et le courant traversant la résistance de la charge est utilisée pour faire fondre le métal, ajouter la charge successivement, décharger la scorie de fer par intermittence et travailler en continu dans un four électrique industriel.

Caractéristiques de l'équipement :

Ses caractéristiques de fonctionnement sont des matériaux thermiques de riz ou des matériaux thermiques de magnésium comme revêtement du four, l'utilisation d'électrodes auto-cultivées. L'électrode est insérée dans la charge pour la formation d'arc, et l'énergie générée par l'énergie externe et le courant est versée à travers la résistance du matériau de la lampe est utilisée pour faire fondre le métal, ajouter le matériau l'un après l'autre, décharger la scorie de fer par intermittence et travailler en continu dans un four électrique industriel.

Composition de l'équipement :

corps du four, hotte à faible dégagement de fumée, système de contrôle, système court net, alimentation, distribution, système de déchargement, système hydraulique, système de refroidissement par eau, système pneumatique, transformateur, système d'alimentation haute tension, système de contrôle basse tension, système d'exploitation informatique, autres équipements auxiliaires en fer, etc.

Four à minerai de ferroalliage - Four de raffinage

Le four de raffinage de ferroalliage est un équipement thermique spécialisé utilisé dans l'industrie des ferroalliages. Il assure principalement le « traitement secondaire » des ferroalliages bruts (produits par les fours à minerai de ferroalliage, également appelés fours à arc submergé) — grâce à des procédés tels que le réglage de la température, la modification des composants et l'élimination des impuretés, il améliore l'alliage brut en produits de ferroalliage de haute pureté et de haute qualité qui répondent aux normes d'application industrielle (par exemple, le ferrochrome à faible teneur en carbone, le ferro-manganèse à haute teneur en silicium). Il s'agit d'un maillon essentiel pour améliorer la valeur ajoutée des produits de ferroalliage.

1. Fonctions principales et principes de fonctionnement

Son objectif principal est d'optimiser la composition chimique et l'état physique du ferroalliage brut. Le principe de fonctionnement est basé sur des réactions métallurgiques à haute température (oxydation, réduction, scoriification) et la séparation à l'état fondu :

Élimination des impuretés : Souffler du gaz oxydant (par exemple, de l'air enrichi en oxygène) dans le ferroalliage brut fondu, ou ajouter des agents oxydants (par exemple, de l'oxyde de fer, de l'oxyde de manganèse). Les impuretés contenues dans l'alliage (par exemple, le carbone, le soufre, le phosphore, le silicium) réagissent avec les oxydants pour former des oxydes, qui entrent ensuite dans la phase de scorie et sont séparés de l'alliage fondu.

Exemple : Dans la production de ferrochrome à faible teneur en carbone, le soufflage d'oxygène oxyde l'excès de carbone dans le ferrochrome brut à haute teneur en carbone en CO/CO₂, réduisant la teneur en carbone de 6 à 8 % (alliage brut) à moins de 0,5 % (alliage raffiné).

Ajustement des composants : Ajouter des agents d'alliage (par exemple, ferrosilicium, ferro-silicium) au bain fondu pour ajuster la teneur en éléments cibles (par exemple, chrome, manganèse, silicium) afin de répondre aux normes du produit.

Régulation de la température et de l'état : Utiliser le chauffage électrique (par exemple, le chauffage à l'arc électrique) ou la chaleur de réaction chimique (par exemple, la chaleur dégagée par l'oxydation des impuretés) pour maintenir l'alliage fondu à 1500-1800°C, assurant une réaction complète des composants et une séparation en douceur de l'alliage et de la scorie.

2. Principaux types et caractéristiques structurelles

Selon la méthode de chauffage et les caractéristiques du procédé, les fours de raffinage de ferroalliages sont principalement divisés en deux catégories, chacune avec des conceptions structurelles distinctes adaptées à différents besoins de raffinage :

3. Principaux paramètres techniques

Les paramètres techniques déterminent directement la capacité de raffinage, la qualité du produit et la consommation d'énergie du four. Les paramètres de base comprennent :

Capacité du four : Généralement exprimée par le volume du bain fondu (par exemple, 50 m³, 100 m³) ou le poids de coulée unique (par exemple, 30 tonnes/lot, 80 tonnes/lot). Les grands convertisseurs sont souvent utilisés pour les ferroalliages en vrac (par exemple, le ferromanganèse), tandis que les petits fours à arc électrique sont utilisés pour les ferroalliages précieux (par exemple, le ferrovanadium).

Puissance de chauffage (pour les fours à arc électrique) : Varie de 10 MVA à 50 MVA. Une puissance plus élevée assure une montée en température plus rapide et des cycles de raffinage plus courts (par exemple, un four à arc électrique de 30 MVA peut raffiner 25 à 30 tonnes de ferrochrome à faible teneur en carbone par lot, avec un cycle de 4 à 6 heures).

Température de raffinage : Généralement 1500-1800°C. Pour les ferroalliages à points de fusion élevés (par exemple, le ferrochrome), la température doit être maintenue au-dessus de 1650°C pour assurer une fusion et une réaction complètes.

Intensité d'alimentation en oxygène (pour les convertisseurs) : 2-5 m³/(t·min). Une intensité d'oxygène plus élevée accélère l'oxydation des impuretés, mais nécessite un contrôle précis pour éviter la sur-oxydation des éléments cibles (par exemple, la perte de chrome dans le raffinage du ferrochrome).

4. Application industrielle et correspondance avec les fours à minerai

Les fours de raffinage de ferroalliages sont étroitement associés aux fours à minerai de ferroalliages (fours à arc submergé) pour former une chaîne industrielle « production brute + amélioration raffinée » :

Correspondance en amont : Les fours à minerai produisent des ferroalliages bruts (par exemple, ferromanganèse brut, ferrochrome à haute teneur en carbone) avec une teneur en impuretés relativement élevée et des composants instables ; ces alliages bruts sont transportés directement vers les fours de raffinage à l'état fondu (pour économiser l'énergie de refusion) ou à l'état solide (refondus pour le raffinage).

Application en aval : Les ferroalliages raffinés sont des matières premières clés pour les industries de l'acier et des métaux non ferreux :

Ferrochrome à faible teneur en carbone : Utilisé pour produire de l'acier inoxydable (réduit la teneur en carbone dans l'acier inoxydable pour éviter la corrosion intergranulaire).

Ferrosilicium de haute pureté : Utilisé comme désoxydant et agent d'alliage dans l'acier de haute qualité (par exemple, tôle d'acier automobile, acier électrique).

Ferromolybdène raffiné : Utilisé pour produire de l'acier allié à haute résistance (par exemple, acier aérospatial, acier pour plate-forme offshore) pour améliorer la résistance à haute température et la résistance à la corrosion de l'acier.

5. Caractéristiques de conservation de l'énergie et de protection de l'environnement

Avec le renforcement des politiques industrielles de protection de l'environnement, les fours de raffinage de ferroalliages modernes ont été améliorés en termes d'efficacité énergétique et de contrôle des émissions :

Récupération d'énergie : Récupérer la chaleur perdue des gaz de combustion (par exemple, utiliser des chaudières à récupération de chaleur pour générer de la vapeur pour la production d'électricité) et la chaleur sensible des scories fondues (par exemple, granuler les scories fondues pour produire des matériaux de construction tels que le ciment de scories).

Contrôle des émissions : Équiper des systèmes de purification des gaz de combustion (par exemple, des précipitateurs électrostatiques secs, des filtres à manches) pour contrôler les émissions de poussières ; pour les fours à fortes émissions de CO (par exemple, les fours de raffinage à arc électrique), collecter et réutiliser le CO comme combustible ou matière première chimique.

Technologie à faible teneur en carbone : Promouvoir la combustion enrichie en oxygène et le chauffage par couplage électrique-thermique pour réduire la consommation de combustible et les émissions de carbone ; développer des procédés de raffinage à faible teneur en carbone (par exemple, le raffinage par électrolyse de sels fondus) pour remplacer les procédés traditionnels à forte consommation d'énergie.