Tous les produits

-

Syed Rashid Ahmed ButtShaanxi Chengda Industrial Furnace Co., Ltd. a terminé la mise en service du four à arc électrique, les travailleurs ont coopéré avec les ingénieurs de Chengda pour apprendre et utiliser l'équipement,Il souligne l'amitié profonde et l'excellente coopération entre les peuples chinois et pakistanais..

Syed Rashid Ahmed ButtShaanxi Chengda Industrial Furnace Co., Ltd. a terminé la mise en service du four à arc électrique, les travailleurs ont coopéré avec les ingénieurs de Chengda pour apprendre et utiliser l'équipement,Il souligne l'amitié profonde et l'excellente coopération entre les peuples chinois et pakistanais.. -

AboubacarAprès plus d'un mois de production intense et de débogage,2 ensembles d'équipements de chambre de dépôt de gaz de combustion ont été mis en service avec succès ~ Tout le personnel impliqué dans le projet a travaillé dur- Je ne sais pas.

AboubacarAprès plus d'un mois de production intense et de débogage,2 ensembles d'équipements de chambre de dépôt de gaz de combustion ont été mis en service avec succès ~ Tout le personnel impliqué dans le projet a travaillé dur- Je ne sais pas. -

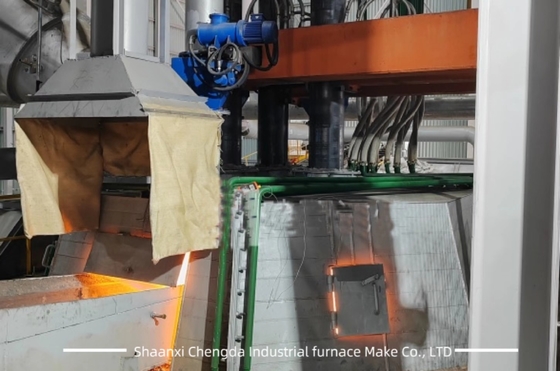

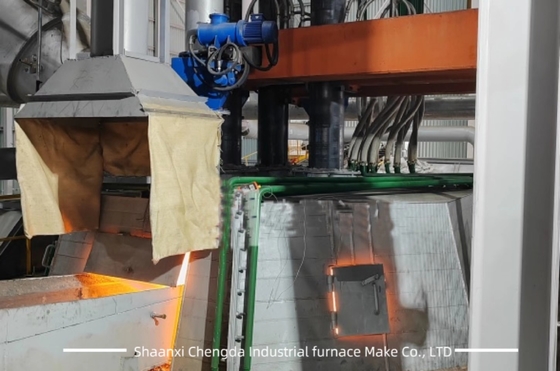

Je suis Ji-hwan.Je vous félicite chaleureusement. La société de fabrication de fours industriels Shaanxi Chengda en Corée du Sud,Installation d'équipements pour les fours de fusion de métaux précieux du comté de North Chungcheong, fabrication minutieuse et mise en service stricte, dans l'attente de l'avenir dans plus de domaines pour parvenir à une coopération mutuellement bénéfique!

Je suis Ji-hwan.Je vous félicite chaleureusement. La société de fabrication de fours industriels Shaanxi Chengda en Corée du Sud,Installation d'équipements pour les fours de fusion de métaux précieux du comté de North Chungcheong, fabrication minutieuse et mise en service stricte, dans l'attente de l'avenir dans plus de domaines pour parvenir à une coopération mutuellement bénéfique!

Personne à contacter :

Du

Numéro de téléphone :

13991381852

Forneau de fusion à haute température pour métaux précieux

| Lieu d'origine | Chine |

|---|---|

| Nom de marque | Shaanxi Chengda |

| Certification | ISO 9001 |

| Numéro de modèle | 3 000 KVA |

| Quantité de commande min | ≥ 1 |

| Prix | To be negotrable |

| Détails d'emballage | Discuter selon les exigences spécifiques de la partie A |

| Délai de livraison | 2 mois |

| Conditions de paiement | LC, D/A, D/P, T/T, Western Union, MoneyGram |

| Capacité d'approvisionnement | Compléter la chaîne d'approvisionnement de la production, fournir à temps et respecter les normes de |

Contactez-moi pour des échantillons gratuits et des coupons.

Quel est l'app?:0086 18588475571

Wechat: 0086 18588475571

skype: sales10@aixton.com

Si vous avez des préoccupations, nous fournissons une aide en ligne 24 heures sur 24.

xDétails sur le produit

| Mettre en évidence | Fours de fusion à haute température des métaux,Un four de fusion de métaux de 3000 KVA,Fusion de métaux de 3000 KVA |

||

|---|---|---|---|

Description de produit

Introduction aux fours électriques à fusion de métaux précieux

Caractéristiques principales

Principaux types et scénarios d'application

Principaux domaines d'application

Paramètres des fours à arc pour métaux précieux

Système de paramètres de base (général)

Paramètres typiques des modèles (Laboratoire/Petits à moyens lots)

Explications des paramètres clés

Recommandations de sélection

produits recommandés