-

Syed Rashid Ahmed ButtShaanxi Chengda Industrial Furnace Co., Ltd. a terminé la mise en service du four à arc électrique, les travailleurs ont coopéré avec les ingénieurs de Chengda pour apprendre et utiliser l'équipement,Il souligne l'amitié profonde et l'excellente coopération entre les peuples chinois et pakistanais..

Syed Rashid Ahmed ButtShaanxi Chengda Industrial Furnace Co., Ltd. a terminé la mise en service du four à arc électrique, les travailleurs ont coopéré avec les ingénieurs de Chengda pour apprendre et utiliser l'équipement,Il souligne l'amitié profonde et l'excellente coopération entre les peuples chinois et pakistanais.. -

AboubacarAprès plus d'un mois de production intense et de débogage,2 ensembles d'équipements de chambre de dépôt de gaz de combustion ont été mis en service avec succès ~ Tout le personnel impliqué dans le projet a travaillé dur- Je ne sais pas.

AboubacarAprès plus d'un mois de production intense et de débogage,2 ensembles d'équipements de chambre de dépôt de gaz de combustion ont été mis en service avec succès ~ Tout le personnel impliqué dans le projet a travaillé dur- Je ne sais pas. -

Je suis Ji-hwan.Je vous félicite chaleureusement. La société de fabrication de fours industriels Shaanxi Chengda en Corée du Sud,Installation d'équipements pour les fours de fusion de métaux précieux du comté de North Chungcheong, fabrication minutieuse et mise en service stricte, dans l'attente de l'avenir dans plus de domaines pour parvenir à une coopération mutuellement bénéfique!

Je suis Ji-hwan.Je vous félicite chaleureusement. La société de fabrication de fours industriels Shaanxi Chengda en Corée du Sud,Installation d'équipements pour les fours de fusion de métaux précieux du comté de North Chungcheong, fabrication minutieuse et mise en service stricte, dans l'attente de l'avenir dans plus de domaines pour parvenir à une coopération mutuellement bénéfique!

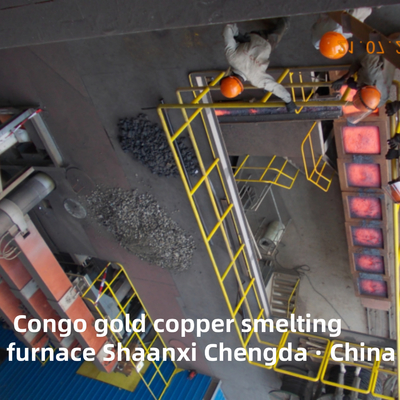

TOP8 Équipement de fonderie de cuivre

| Lieu d'origine | Shaanxi, Chine |

|---|---|

| Nom de marque | Shaanxi Chengda · China |

| Certification | ISO9001 |

| Numéro de modèle | Forneau de fusion d'or et de cuivre du Congo |

| Quantité de commande min | 1 jeu |

| Prix | The price and specific specifications are negotiable. |

| Détails d'emballage | Discuter selon les exigences spécifiques de la partie A |

| Délai de livraison | 2 mois |

| Conditions de paiement | L / C, D / A, D / P, T / T, Western Union, Moneygram |

| Capacité d'approvisionnement | Compléter la chaîne d'approvisionnement de la production, fournir à temps et respecter les normes de |

| Taper | Forneau de fusion d'or et de cuivre du Congo | Durée de conservation des composants de base | 1 an |

|---|---|---|---|

| Pays d'origine | Shaanxi, Chine | Termes de la livraison | Nouveau |

| Mettre en évidence | Fours de fusion de cuivre à or,fourneau de fusion du cuivre du Congo,Fours de fusion de cuivre et d'or |

||

Four de fusion de l'or et du cuivre du Congo

Description de l'utilisation de l'équipement :

Le four de fusion du cuivre est une sorte d'équipement clé utilisé dans le processus de fusion du cuivre. Il est chauffé par énergie électrique pour faire fondre la charge contenant du cuivre en cuivre brut, en matte de cuivre ou en d'autres produits en cuivre dans le four.

Principe de fonctionnement :

Le principe de fonctionnement du four électrique de fusion du cuivre est basé sur l'effet de chauffage électrique. Lorsque le courant traverse l'électrode, il y a un arc entre l'électrode et la charge, et la température élevée de l'arc fait fondre la charge. En même temps, la résistance de la charge génère également de la chaleur, ce qui facilite davantage le processus de fusion. Dans le processus de fusion, l'élément cuivre contenu dans la charge réagit avec d'autres composants pour former du cuivre brut, de la matte, du laitier et d'autres produits.

Haute efficacité :

1. La fusion du cuivre au four électrique présente les caractéristiques d'un taux d'utilisation de la chaleur élevé, peut faire fondre rapidement la charge.

2. Protection de l'environnement : Comparé aux méthodes traditionnelles de fusion du cuivre, la quantité de fumée de la fusion du cuivre dans le four électrique est faible et la température de la fumée est basse, ce qui est propice à la protection de l'environnement.

3. Flexibilité : la fusion du cuivre au four électrique peut traiter une variété de charges contenant du cuivre, y compris les charges réfractaires, les minerais oxydés, les minerais sulfurés, les résidus contenant du cuivre, la boue de cuivre, etc...

Description du processus du produit :

1. Préparation des matières premières : Tout d'abord, préparer la charge contenant du cuivre, généralement du concentré de cuivre. Ces concentrés doivent être préparés avant le raffinage, tels que le séchage, la granulation, etc., pour s'assurer que la teneur en humidité du matériau du four est modérée, pour éviter les accidents tels que le basculement dans le processus de fusion

2. Ajout d'ingrédients et de fondant : Le concentré de cuivre préparé est mélangé à une quantité appropriée de fondant, la fonction du fondant est de favoriser la réaction chimique de la charge dans le processus de fusion et la séparation des impuretés

3. Chauffage et fusion au four électrique : la charge préparée est ajoutée au four électrique thermique minéral, un arc électrique et une chaleur de résistance sont générés par l'électrode, de sorte que la charge soit fondue sous l'action du chauffage électrique. Dans le bain en fusion, la charge complétera diverses réactions chimiques pour produire de la matte de cuivre, du laitier et d'autres produits ;

4. Séparation des impuretés : Dans le processus de fusion, en contrôlant la température et en ajoutant des produits chimiques, diverses impuretés (telles que l'arsenic, le fer, le soufre, etc.) dans le bain de cuivre flottent à la surface du bain de cuivre liquide, et les déchargent de manière appropriée pour purifier le liquide de cuivre ;

5. Refroidissement et coulée : après la séparation des impuretés, le liquide de cuivre brut ou le soufre de cuivre obtenu est refroidi, puis coulé dans le lingot de cuivre ou la billette de cuivre requis.

Composition de l'équipement :

1. Corps du four ;

2. Garnissage du four ;

3. Couvercle du four à refroidissement par eau ;

4. Système de levage des électrodes ;

5. Système hydraulique ;

6. Système de réseau court ;

7. Réservoir d'eau et distributeur d'eau ;

8. Moule en cuivre ;

9. Transformateur de four électrique ;

10. Armoire de commutation haute tension ;

11. Système de contrôle du four électrique.