-

Syed Rashid Ahmed ButtShaanxi Chengda Industrial Furnace Co., Ltd. a terminé la mise en service du four à arc électrique, les travailleurs ont coopéré avec les ingénieurs de Chengda pour apprendre et utiliser l'équipement,Il souligne l'amitié profonde et l'excellente coopération entre les peuples chinois et pakistanais..

Syed Rashid Ahmed ButtShaanxi Chengda Industrial Furnace Co., Ltd. a terminé la mise en service du four à arc électrique, les travailleurs ont coopéré avec les ingénieurs de Chengda pour apprendre et utiliser l'équipement,Il souligne l'amitié profonde et l'excellente coopération entre les peuples chinois et pakistanais.. -

AboubacarAprès plus d'un mois de production intense et de débogage,2 ensembles d'équipements de chambre de dépôt de gaz de combustion ont été mis en service avec succès ~ Tout le personnel impliqué dans le projet a travaillé dur- Je ne sais pas.

AboubacarAprès plus d'un mois de production intense et de débogage,2 ensembles d'équipements de chambre de dépôt de gaz de combustion ont été mis en service avec succès ~ Tout le personnel impliqué dans le projet a travaillé dur- Je ne sais pas. -

Je suis Ji-hwan.Je vous félicite chaleureusement. La société de fabrication de fours industriels Shaanxi Chengda en Corée du Sud,Installation d'équipements pour les fours de fusion de métaux précieux du comté de North Chungcheong, fabrication minutieuse et mise en service stricte, dans l'attente de l'avenir dans plus de domaines pour parvenir à une coopération mutuellement bénéfique!

Je suis Ji-hwan.Je vous félicite chaleureusement. La société de fabrication de fours industriels Shaanxi Chengda en Corée du Sud,Installation d'équipements pour les fours de fusion de métaux précieux du comté de North Chungcheong, fabrication minutieuse et mise en service stricte, dans l'attente de l'avenir dans plus de domaines pour parvenir à une coopération mutuellement bénéfique!

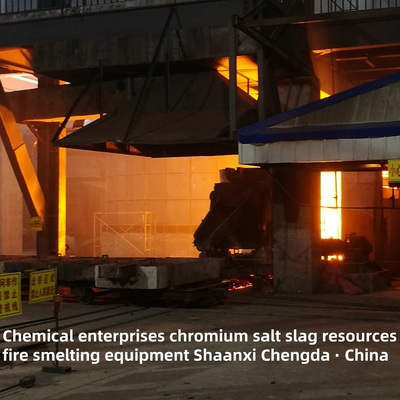

TOP4 Équipement pyrométallurgique pour le traitement des scories de sel de chrome avec un rendement élevé et une économie d'énergie

| Lieu d'origine | Shaanxi, Chine |

|---|---|

| Nom de marque | Shaanxi Chengda |

| Certification | ISO9001 |

| Numéro de modèle | Entreprises chimiques ressources de scories de sel de chrome équipement de fusion au feu |

| Quantité de commande min | 1 jeu |

| Prix | The price will be negotiated based on the technical requirements and supply scope of Party A |

| Détails d'emballage | Discuter selon les exigences spécifiques de la partie A |

| Délai de livraison | 2 à 3 mois |

| Conditions de paiement | L / C, D / A, D / P, T / T, Western Union, Moneygram |

| Capacité d'approvisionnement | Compléter la chaîne d'approvisionnement de la production, fournir à temps et respecter les normes de |

Contactez-moi pour des échantillons gratuits et des coupons.

Quel est l'app?:0086 18588475571

Wechat: 0086 18588475571

skype: sales10@aixton.com

Si vous avez des préoccupations, nous fournissons une aide en ligne 24 heures sur 24.

x| Sortie quotidienne | 30 à 38 tonnes/jour | Travail annuel | 330 jours |

|---|---|---|---|

| Durée de conservation des composants de base | 1 an | Pays d'origine | Shaanxi, Chine |

| Mettre en évidence | Équipement de fusion au feu,Équipement de fusion de la schlacke de sel de chrome,Machines de fusion au feu |

||

Entreprises chimiques équipements de fusion de ressources de scories de sel de chrome

Processus de production :

Les principales matières premières du four de raffinage spécial, telles que les granulés de scories de chrome sans calcium, les scories de calcium-vanadium, le carbone bleu et la silice, sont respectivement chargées dans la trémie de distribution, battues par le système de pesage et de mesure, et introduites dans le système de convoyeur à bande plate d'alimentation par le convoyeur à bande de mélange inférieur. La machine à bande plate d'alimentation envoie les matières premières au silo haut sur la plate-forme de 17,50 mètres du four électrique pour le stockage. Le matériau est introduit dans la trémie d'alimentation supérieure du four par le système de distribution composé de plusieurs ensembles de courroies, puis mesuré et pesé dans le four par le tuyau d'alimentation dans le four, et la fusion à arc semi-ouverte du matériau fin est effectuée par alimentation électrique continue. Les scories et le métal chaud sont déchargés par la sortie, injectés dans la poche de métal chaud et la poche de scories intermédiaires, et la plupart des scories sont éliminées par la méthode de trempe à l'eau à haute pression. Une fois la cuisson terminée, le fer en fusion est conduit vers la travée de coulée, et après sédation, le fer en fusion est coulé dans le moule à lingots ou la machine à coulée continue, après refroidissement naturel et concassage, la grue est levée vers la boîte en fer, et le refroidissement est terminé dans l'entrepôt.

Les gaz de combustion du four électrique entrent dans la chambre de combustion du CO, la conduite de fumée est refroidie, et la conduite de rangée est refroidie (chaudière de récupération de chaleur) dans le collecteur de poussière à sacs à haute température pour le traitement, et la poussière est déchargée après avoir atteint la norme de décharge de la fusion de l'acier et du fer. La poussière de poussière entre dans le réservoir de stockage temporaire et est transportée dans le système de sel de chrome.

Caractéristiques de ce raffineur :

1. Par rapport au four à arc électrique de 3500 kVA, la consommation d'énergie de fusion par tonne de produits est réduite de 1830 degrés, soit une baisse de 28 %.

La consommation d'énergie de fusion du four de 9000 kVA est de 4800 degrés/T, le réel est de 4670 degrés/T ; la norme de consommation d'énergie de fusion du four de 3500 kVA est de 6500 degrés/T ; la consommation d'énergie combinée du four de 9000 kVA est inférieure de 1830 degrés/T à celle du four de 3500 kVA.

2. Faible consommation d'électrodes.

Le four de 9000 kVA consomme 0,012 T d'électrodes par tonne de produit, ce qui représente 43 % de ce qui était prévu, et moins de 30 % de la consommation d'électrodes du four de 3500 kVA.

3. Le facteur de puissance pour répondre aux exigences de conception.

L'indice de conception du facteur de puissance du four de 9000 kVA est ≥0,82, et le facteur de puissance en fonctionnement réel est d'environ 0,90.

4. Amélioration de la qualité.

La qualité des grands fours et des petits fours s'est également considérablement améliorée, et le taux de réussite annuel du ferrochrome a atteint une moyenne de 89 %, ce qui est près de 5 % supérieur au plan, et le taux de réussite des petits fours a augmenté de 20 %.

5. A essentiellement réalisé la fusion à arc submergé.

Après une longue période d'exploration par le biais du rapport des matériaux, de la profondeur d'insertion des électrodes, de la taille de la charge et d'autres ajustements pour atteindre essentiellement la fusion à arc submergé, la température de surface du four est beaucoup plus basse que le processus de test, la température de l'eau de circulation est considérablement réduite.